Trong bối cảnh công nghiệp hóa, hiện đại hóa ngày càng phát triển, gia công cơ khí chính xác đã trở thành một khái niệm không thể thiếu, đóng vai trò then chốt trong việc tạo ra những sản phẩm có chất lượng cao, đáp ứng các yêu cầu khắt khe về kỹ thuật và thẩm mỹ.

Đây là phương pháp sản xuất đòi hỏi sự kết hợp giữa công nghệ tiên tiến, tay nghề cao và quy trình quản lý chất lượng nghiêm ngặt.

Gia công cơ khí chính xác là gì ?

Gia công cơ khí chính xác (hay gia công bằng máy CNC) là hoạt động gia công sử dụng hệ thống trang thiết bị, máy móc hiện đại (như máy phay, máy tiện CNC, robot công suất cao…) nhằm tạo ra sản phẩm cơ khí có độ chính xác rất cao. Công nghệ này áp dụng cho nhiều loại vật liệu (thép, inox, nhựa…) với khả năng tạo ra các sản phẩm có bề mặt nhẵn, đúng tỷ lệ, đáp ứng yêu cầu dung sai rất nhỏ, khó đạt được bằng phương pháp truyền thống.

Nhờ vậy, gia công cơ khí chính xác đóng vai trò chủ chốt trong nền công nghiệp hiện đại, đặc biệt là lĩnh vực sản xuất phụ trợ, khuôn mẫu, ô tô và hàng không.

Công nghệ và thiết bị sử dụng trong gia công cơ khí chính xác

Máy CNC (Computer Numerical Control):

Là trung tâm của gia công cơ khí chính xác, điều khiển các chuyển động phức tạp của dụng cụ cắt thông qua mã lệnh có thể lập trình bằng phần mềm. Có thể chế tạo các chi tiết có hình dạng phức tạp, biên dạng cong và đảm bảo độ chính xác lặp lại rất cao so với bản thiết kế ban đầu.

Việc thay đổi chương trình gia công dễ dàng, thích hợp sản xuất hàng loạt nhỏ hoặc sản xuất linh hoạt.

Robot hóa:

Ứng dụng trong thao tác lắp ráp, cắt gọt, hàn tự động, kiểm tra và bốc dỡ sản phẩm. Robot làm việc chính xác theo lập trình, có thể thao tác trong môi trường phức tạp hoặc có yêu cầu về độ an toàn, chính xác cao mà con người khó thực hiện. Một số dây chuyền sử dụng robot bốc xếp, robot hàn tự động và robot kiểm tra tự động trong gia công cơ khí chính xác.

Phần mềm thiết kế 3D (CAD, CAM, CAE):

Hỗ trợ xây dựng mô hình sản phẩm chi tiết ở dạng 3D như Autodesk Inventor, SolidWorks.

Cho phép mô phỏng, kiểm tra va chạm, tối ưu hóa thiết kế trước khi chế tạo thực tế, giúp phát hiện sớm lỗi kỹ thuật, rút ngắn thời gian phát triển sản phẩm và nâng cao chất lượng.

BIM (Building Information Modeling):

BIM không chỉ ứng dụng trong lĩnh vực xây dựng mà còn hỗ trợ sản xuất cơ khí chính xác nhờ khả năng tạo lập mô hình 3D tích hợp với thông tin sản xuất . BIM hỗ trợ kiểm soát chất lượng từ thiết kế, chế tạo cho đến lắp đặt, vận hành các cấu kiện, thiết bị cơ khí.

Yêu cầu về độ chính xác trong gia công cơ khí

Gia công cơ khí chính xác là lĩnh vực đòi hỏi kiểm soát nghiêm ngặt các tiêu chí kỹ thuật, áp dụng tiêu chuẩn quốc gia (TCVN, ISO) và quy trình kiểm tra tiên tiến trong từng công đoạn sản xuất.

1. Các tiêu chí đánh giá độ chính xác

- Độ chính xác kích thước: Mức chênh lệch giữa kích thước thực tế và kích thước thiết kế. Được kiểm soát qua hệ thống dung sai (TCVN/ISO chia thành 20 cấp chính xác từ 01 đến 18, với 01 là siêu chính xác, 1–5 là cấp chính xác cao).

- Độ chính xác vị trí: Đánh giá khả năng định vị, lắp ráp chi tiết đúng vị trí thiết kế (các sai lệch về song song, vuông góc, đồng tâm…).

- Độ chính xác hình dạng: Bao gồm độ thẳng, độ phẳng, độ tròn, độ ôvan hay các sai lệch hình học vi mô của sản phẩm cơ khí.

- Độ nhẵn (độ bóng) bề mặt: Đo qua thông số Ra, Rz… theo TCVN 2511–78; đảm bảo bề mặt đạt thẩm mỹ cũng như tuổi thọ chi tiết.

- Độ bền và độ ổn định: Chất lượng cơ lý của lớp bề mặt (chịu lực, chống mài mòn) và khả năng hoạt động ổn định lâu dài của sản phẩm.

2. Quy trình, công nghệ đo lường kiểm tra

- Đo lường bằng máy móc hiện đại: Sử dụng máy đo tọa độ CMM (Coordinate Measuring Machine) cho phép kiểm tra chi tiết ở ba chiều không gian với độ chính xác đến micromet; đo kiểm hình học phức tạp và đảm bảo lắp ghép ăn khớp hoàn toàn.

- Kiểm tra không phá hủy (NDT): Ứng dụng kiểm tra siêu âm, chụp X-ray, kiểm tra dòng điện xoáy, chất lỏng thẩm thấu… nhằm phát hiện lỗi bên trong vật liệu mà không làm ảnh hưởng đến hình dạng và chất lượng sản phẩm. Tuân thủ các tiêu chuẩn quốc tế như ASTM, ASME, AWS, TCVN.

- Phần mềm mô phỏng số hóa: Sử dụng các phần mềm CAD/CAM/CAE và mô phỏng số hóa sản phẩm để kiểm tra va chạm, đo đạc và đánh giá sai lệch hình học ngay trên mô hình 3D trước khi chế tạo thực tế. Một số hệ BIM trong ngành cũng hỗ trợ chuẩn hóa và kiểm tra đồng bộ.

- Tiêu chuẩn kiểm tra và công cụ đo truyền thống: Bao gồm thước cặp, panme, đồng hồ so, calíp, căn mẫu… sử dụng kết hợp tại xưởng để kiểm tra nhanh các yếu tố cơ bản hoặc thực hiện kiểm tra liên kết trước khi lắp dựng.

3. Quy trình đảm bảo độ chính xác

- Tuân thủ tiêu chuẩn toàn diện các khâu: Áp dụng các hệ thống tiêu chuẩn ISO 9001, ISO 3834… xuyên suốt các công đoạn.

- Đo lường, giám định liên kết: Đo kiểm kích thước và hình thái các cấu kiện cơ khí liên kết trước khi lắp dựng, ứng dụng các máy đo tự động để đảm bảo đồng bộ và nhất quán, hạn chế lỗi lắp ghép sau này.

- Kiểm tra tự động hóa và kiểm soát chất lượng nghiêm ngặt: Hệ thống kiểm tra liên tục, từng bước công đoạn từ nhập vật tư đến xuất xưởng, sử dụng cả phần mềm quản trị chất lượng và hệ thiết bị đo tự động để tăng độ tin cậy.

Ứng dụng của gia công cơ khí chính xác trong thực tế

Ngành công nghiệp xây dựng và kết cấu thép

- Trong ngành công nghiệp xây dựng và kết cấu thép, kỹ thuật gia công cơ khí chính xác thể hiện qua việc sản xuất và lắp ráp các kết cấu thép cho nhà xưởng, nhà máy công nghiệp, cầu, cống và các công trình dân dụng, công nghiệp nặng.

- Sử dụng các thiết bị hiện đại như máy CNC, công nghệ robot hóa và phần mềm thiết kế 3D, các sản phẩm thép không chỉ đạt được kích thước và hình dạng đồng nhất mà còn đảm bảo khả năng chịu lực tốt, tuổi thọ cao cũng như thỏa mãn tiêu chuẩn thẩm mỹ và an toàn tối đa. Vì vậy, cơ khí chính xác là yếu tố quyết định chất lượng và độ bền của các dự án trọng điểm.

Ngành công nghiệp khác

- Bên cạnh đó, trong công nghiệp ô tô, gia công cơ khí chính xác trở thành mắt xích không thể thiếu khi chế tạo các linh kiện như khung gầm, thân xe, động cơ, hộp số và hệ thống treo. Công nghệ CNC cùng kiểm soát chất lượng nghiêm ngặt giúp các linh kiện này đạt độ chuẩn xác gần như tuyệt đối, từ đó đảm bảo độ an toàn, ổn định và hiệu suất cao cho xe thành phẩm.

- Những ngành công nghiệp đặc thù khác như dầu khí, hàng không, xử lý nước, thực phẩm và chế biến cũng ứng dụng sâu rộng kỹ thuật gia công cơ khí chính xác. Ví dụ, trong lĩnh vực dầu khí và hàng không, các chi tiết kim loại và kết cấu lớn đòi hỏi phải gia công, kiểm tra nghiêm ngặt để đáp ứng tiêu chuẩn kỹ thuật và an toàn.

- Ngoài ra, gia công CNC cũng hỗ trợ sản xuất vỏ tủ điện, hộp kỹ thuật, biển hiệu quảng cáo… mang lại hiệu quả kinh tế, tiết kiệm vật liệu và đảm bảo chất lượng sản phẩm đồng đều trên quy mô lớn.

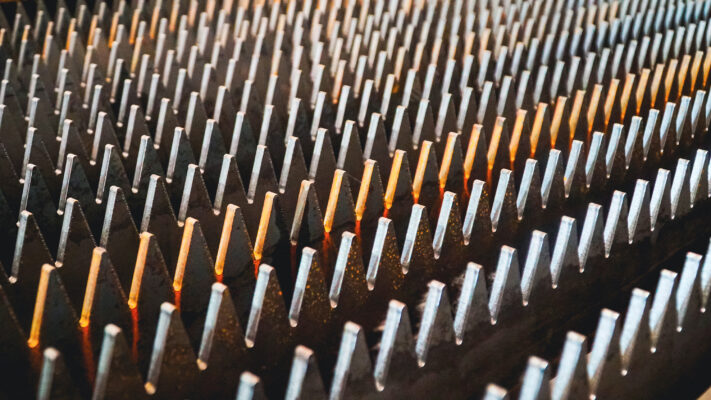

Một ví dụ cụ thể là công nghệ bào rãnh V CNC, nhờ máy CNC có thể tạo ra các đường gập sắc nét, nâng cao tính thẩm mỹ, dễ dàng thi công các chi tiết kết cấu thép.

Đại Dũng Group trong lĩnh vực gia công cơ khí chính xác

Đại Dũng Group là đơn vị hàng đầu tại Việt Nam và khu vực trong lĩnh vực cơ khí chế tạo và kết cấu thép, với các hoạt động gia công cơ khí được chú trọng vào tính chính xác thông qua việc áp dụng nhiều công nghệ tiên tiến và quy trình quản lý chất lượng nghiêm ngặt

Công nghệ tiên tiến góp phần gia công cơ khí chính xác:

Đại Dũng Group đầu tư mạnh vào các hệ thống thiết bị và phần mềm hiện đại để đảm bảo độ chính xác trong từng khâu gia công.

Phần mềm thiết kế 3D và BIM (Building Information Modeling): DDC Group sử dụng phần mềm Tekla Structures cho các hoạt động thiết kế kết cấu, thiết kế liên kết, thiết kế đồ họa và thiết kế shop và cung cấp dịch vụ tư vấn kỹ thuật và BIM.

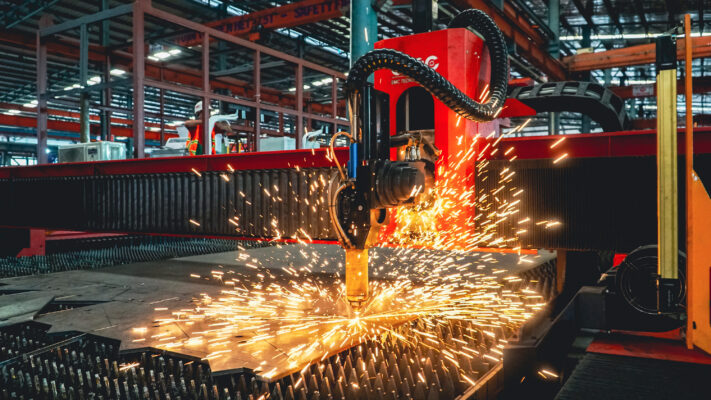

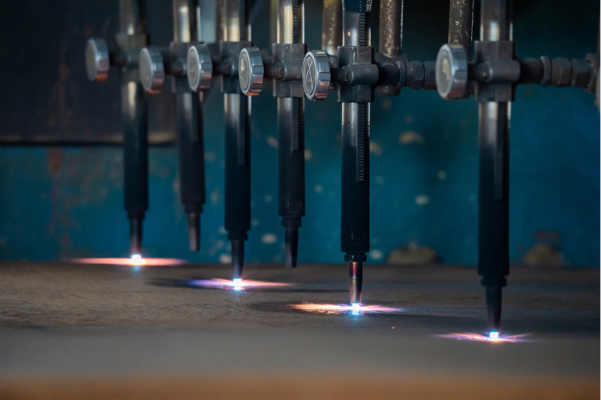

Công nghệ CNC (Computer Numerical Control) và Robot hóa:

- Máy cắt CNC laser với các công suất 6Kw, 20Kw, 30Kw, và máy cắt CNC gas/plasma.

- Hệ thống cắt với cụm Tools 3 mỏ cắt có chức năng vát mép chữ K đối với thép dày, và máy cắt CNC bevel oxy/gas với 4 tool + 11 mỏ phá băng.

- Máy phay tấm và máy phay đầu dầm.

- Máy khoan tốc độ cao và máy khoan CNC 3 trục.

- Dây chuyền hàn cột hộp, hệ thống hàn SAW Triple, và cổng hàn tự động 3 đầu.

- Các thiết bị chuyên dụng như máy lốc tôn và máy xoay hàn 50 tấn phục vụ sản xuất điện gió.

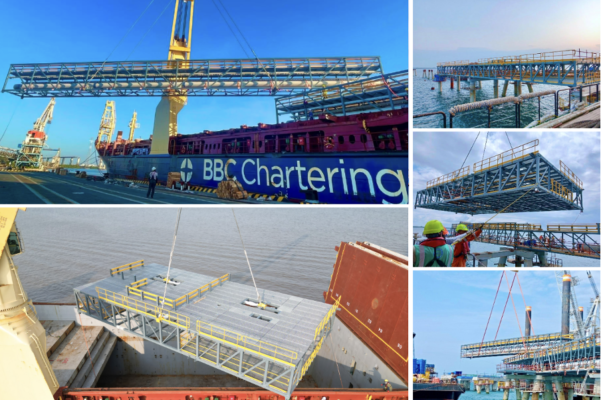

Dự án tiêu biểu đòi hỏi độ chính xác gia công cơ khí cao:

Năng lực gia công cơ khí chính xác của Đại Dũng Group được thể hiện rõ qua hàng loạt dự án quy mô lớn, phức tạp và đòi hỏi kỹ thuật cao:

Cấu kiện siêu trường, siêu trọng:

- DDC Group đã chế tạo các cấu kiện cho trang trại điện gió ngoài khơi Greater Changhua tại Đài Loan, bao gồm: Suction bucket với đường kính 14m, chiều cao 16m và khối lượng 350 tấn, Lid với đường kính 14m và khối lượng 107 tấn.

- Hệ thống sàn nâng tàu (Shiplift Platform): DDC Group sản xuất và tổ hợp cấu kiện thép siêu trường, siêu trọng cho dự án Shiplift Platform của BAE Systems tại Mỹ. Đây là “Hệ thống sàn nâng lớn hàng đầu thế giới, phục vụ cho quân đội Mỹ”, với chiều dài 150m, chiều rộng 34m, và tải trọng 25.000 tấn. Dự án này bao gồm dầm chính có chiều dài 38m, chiều cao 3,5m và khối lượng 110 tấn, thể hiện yêu cầu cao về độ chính xác và khả năng chế tạo cấu kiện lớn.

- Đường ống dẫn dầu thô EACOP – Đông Phi: Đại Dũng Group là một trong những đơn vị Việt Nam tham gia cung cấp các sản phẩm kết cấu thép, cấu kiện đường ống dẫn dầu thô Đông Phi (EACOP). Đây là dự án hạ tầng năng lượng quy mô lớn, có ý nghĩa chiến lược tại châu Phi, nối các bể dầu Hồ Albert (Uganda) đến cảng Tanga trên bờ biển Tanzania, với tổng chiều dài khoảng 1,443–1,500km. Dự án này do liên doanh quốc tế gồm TotalEnergies (Pháp), UNOC (Uganda), TPDC (Tanzania) và CNOOC (Trung Quốc) làm chủ đầu tư, tổng vốn đầu tư khoảng 10 tỉ USD và có công suất vận chuyển 246,000 thùng dầu/ngày.

- Lọc hóa dầu Nghi Sơn: Đại Dũng Group cung cấp các cấu kiện kết cấu thép và cơ khí trọng điểm cho nhà máy lọc hóa dầu Nghi Sơn. Khối lượng cung cấp cho dự án lên tới 15,000 tấn sản phẩm. Các dự án lọc hóa dầu luôn yêu cầu độ chính xác tuyệt đối trong gia công các bồn bể, đường ống và thiết bị áp lực để đảm bảo an toàn và hiệu suất.

Gia công cơ khí chính xác là xu thế tất yếu của ngành công nghiệp hiện đại nhờ khả năng nâng tầm chất lượng sản phẩm, đảm bảo độ bền, tính an toàn và đa dạng hóa ứng dụng ở nhiều lĩnh vực trọng điểm.

Đại Dũng Group với thế mạnh công nghệ và sự sáng tạo liên tục, đã và đang khẳng định vị thế hàng đầu trong lĩnh vực gia công cơ khí chính xác. Với sự đầu tư mạnh mẽ vào công nghệ, kỹ sư và công nhân lành nghề, cùng kinh nghiệm dày dặn qua hàng nghìn dự án trong nước, quốc tế và tầm nhìn của đội ngũ lãnh đạo Đại Dũng Group đã trở thành một biểu tượng của sự chuyển mình mạnh mẽ trong ngành công nghiệp Việt Nam, truyền cảm hứng và khẳng định rằng: Việt Nam đã sẵn sàng để dẫn dắt và định hình các công trình mang tầm vóc thế kỷ.